我國車用特種橡膠的發展現狀與在汽車中的應用

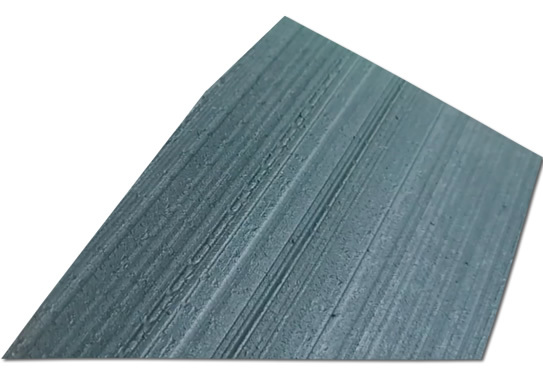

橡膠,作為一種至關重要的基礎材料,在現代工業尤其是汽車工業中扮演著無可替代的角色。從輪胎到密封條,從減震元件到傳動皮帶,橡膠制品如同汽車的“神經末梢”和“關節骨骼”,支撐著車輛的行駛、安全與舒適。隨著汽車工業向電動化、智能化、輕量化方向高速發展,對車用橡膠制品的要求也日益嚴苛,這直接推動了我國車用特種橡膠產業的演進與升級。

一、我國車用特種橡膠產業的發展現狀

我國是全球最大的汽車產銷國,也是全球最大的橡膠消費國。在巨大市場需求和國家政策引導下,車用特種橡膠產業近年來取得了長足進步,呈現出以下特點:

- 產業規模持續擴大,自給能力增強:我國已建立起門類較為齊全的車用橡膠制品工業體系。在傳統優勢領域如輪胎制造方面,已涌現出數家具有國際競爭力的龍頭企業。在各類非輪胎橡膠制品,如密封件、減震制品、膠管等領域,國內企業的市場份額和技術水平也在穩步提升,對進口高端產品的依賴度逐步降低。

- 技術創新與材料研發提速:為適應汽車新“四化”(電動化、網聯化、智能化、共享化)趨勢,國內科研院所和企業正加大對高性能特種橡膠材料的研發投入。例如,針對新能源汽車電池包所需的耐高溫、阻燃、高絕緣的硅橡膠、氟橡膠;針對長壽命、低摩擦要求的氫化丁腈橡膠(HNBR)用于新能源車驅動系統;以及用于輕量化設計的聚氨酯彈性體、熱塑性彈性體(TPE/TPV)等材料的應用研究日益深入。

- 綠色環保與可持續發展成為焦點:隨著環保法規(如國六排放標準)日益嚴格和“雙碳”目標的提出,開發低揮發、無氣味、可回收的綠色橡膠材料及制品成為行業共識。生物基橡膠(如蒲公英橡膠)、動態硫化熱塑性彈性體(TPV)等環保材料的研發和應用探索正在積極開展。

- 面臨的挑戰依然存在:盡管進步顯著,但與國際頂尖水平相比,我國在部分高端特種橡膠原材料(如特種合成橡膠、高性能助劑)的穩定生產、核心配方技術、精密模具加工以及制品的長壽命、高可靠性驗證方面,仍存在一定差距。產業鏈的協同創新能力和基礎研究有待進一步加強。

二、橡膠制品在汽車中的關鍵應用領域

橡膠制品遍布汽車的各個系統,其性能直接影響汽車的安全性、舒適性、環保性和耐久性。主要應用領域包括:

- 輪胎系統:這是橡膠在汽車中用量最大、技術要求最高的部分。現代輪胎是集多種橡膠(天然橡膠、順丁橡膠、丁苯橡膠等)與先進材料技術于一體的復雜復合體,直接關系到車輛的抓地力、操控性、燃油經濟性、噪音和耐磨性。高性能、綠色(低滾動阻力)、智能化(胎壓監測)是輪胎的發展方向。

- 動力總成與傳動系統:包括發動機和變速箱的各類密封件(油封、O型圈)、減震墊、傳動皮帶(正時皮帶、多楔帶)以及連接管路。這些部件多需耐油、耐高溫、耐疲勞,常用丁腈橡膠(NBR)、氫化丁腈橡膠(HNBR)、丙烯酸酯橡膠(ACM)等。新能源汽車的電機、電控系統對橡膠的絕緣、導熱、阻燃性能提出了新要求。

- 底盤與懸掛系統:主要包括各類襯套、緩沖塊、減震器支座等,用于吸收路面沖擊和振動,提升駕乘舒適性和操控穩定性。主要使用天然橡膠、聚氨酯橡膠(PU)以及高性能的橡膠-金屬復合制品。

- 車身與內外飾系統:

- 密封系統:車門密封條、車窗導槽、天窗密封條等,要求優異的耐候性、彈性恢復和密封性能,常用三元乙丙橡膠(EPDM)及其與熱塑性彈性體的復合材料。

- 安全與舒適部件:安全氣囊蓋板(常使用TPO等彈性體)、刮水器膠條、各種減震墊片等。

- 流體輸送系統:燃油管、制動液管、冷卻液管、空調軟管等,根據介質不同選用氟橡膠(FKM)、氯丁橡膠(CR)、三元乙丙橡膠(EPDM)等。

三、未來展望

我國車用特種橡膠及制品的發展將緊密圍繞汽車產業的變革需求:

- 材料高性能化與定制化:開發更能適應極端工況、更長壽命、更可靠的特種橡膠材料。

- 工藝智能化與精密化:利用智能制造、3D打印等技術提升制品的精度和生產效率。

- 產品集成化與功能化:從單一零件向集成模塊發展,賦予橡膠制品更多的傳感、調節等功能。

- 全生命周期綠色化:從原材料、生產、使用到回收,全面推進產業的綠色可持續發展。

我國車用特種橡膠產業正處在從“大”到“強”轉型升級的關鍵階段。在汽車產業變革的浪潮驅動下,通過持續的自主創新和產業鏈協同,我國有望在全球車用橡膠高端市場中占據更重要的位置,為打造安全、舒適、綠色的未來汽車提供堅實的材料基礎。

如若轉載,請注明出處:http://m.hnlgyy.cn/product/55.html

更新時間:2026-02-10 15:17:38